建立设备无线测温测振系统,对主厂房主要设备的电机、轴承、减速机、液力耦合器、筛分设备等主要部位进行温度、振动监测,实时自动在线监测与评估能给出机组安全等级评价,掌握设备运行状况变化趋势,及时有效地进行预防性维护。

开发后台分析预警模块,实现对信息的检测、传输、分析、处理,实现设备运行状态监测预警,推送到移动端。设备温度检测主要完成设备的温度采集、温度预警、温度趋势分析、设备故障分析等功能,设备振动检测通过采集设备的径向或轴向的振动加速度、速度、位移、转速等信号,实现每个测点的趋势变化监测,为故障诊断的精确定位提供依据。

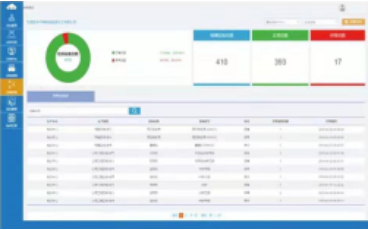

基于智能边缘对多维数据进行整合,在平台软件实现数据展示和统计分析,通过智能预警应用,实现关键设备运行状态的异常监测。要求系统提供诊断模型功能,建立设备专家库,可基于专家库模型实现该设备故障的自动诊断。要求系统具备诊断轴承损伤、润滑不良、动不平衡、对中不良的诊断模型。平台基于 B/S 架构,监控室人员或状态监测工程师利用web端即可实现对关键设备的状态监测、远程监视及数据分析。

系统提供需时域波形,幅值谱图,谱差,倒谱,互相关,自相关,互谱,包络波,包络谱,历史数据的峭度趋势、峰值趋势和有效值趋势,启停机的瀑布图和伯特图,多文件分析,滤波等。此外引入现代时频分析、小波分析、维格纳分析等多种设备故障分析方法。用户可通过选择不同数据类型的一个、两个或多个数据进入不同的分析功能。为便于数据标准化,系统需支持标准化设备模型,须支持本项目的所有设备。

振动温度数据库及软件功能部署到厂调度机房,建立企业数据中心,并对振动温度数据进行网络发布,提供远程诊断专家服务,通过互联网进行远程访问,对所有纳入监测的设备进行远程状态监测、数据分析以及故障诊断,当检测数据出现异常,远程专家服务应能对异常数据状况下,存在的设备事故隐患进行提前预警,协助使用方提前消除事故隐患,避免设备事故发生。

后台分析预警模块,支持阈值预警、趋势预警(增幅预警和增速预警)、多变量建模预警功能。实现对信息的检测、传输、分析、处理,实现设备运行状态监测预警,并且将报警推送到现有的选煤厂移动端APP,实现在移动端查看设备实时监测信息和实时的诊断结果信息。

温度振动数据融入现有的CMES信息管理系统,系统能实时显示温度振动数据,支持温度振动报警功能,支持弹出报警,检测值变色,语音报警等方式;实时检测温度振动数据的变化趋势,预测潜在事故隐患,提醒及时处理;历史数据分析功能,通过曲线和报表等多种形式进行历史数据分析,了解历史温度振动变化,为故障分析处理提供依据;报表功能:可以根据用户需要生成不同的报表,并进行打印。